La prototipazione rapida “conquista” la nautica grazie all’azienda spezzina Superfici

Da start-up alla commessa vincente per Amer Yachts: Superfici porta innovazione e sostenibilità nel mondo della modellizzazione avanzata per il settore nautico

Da start-up alla commessa vincente per Amer Yachts: Superfici porta innovazione e sostenibilità nel mondo della modellizzazione avanzata per il settore nautico

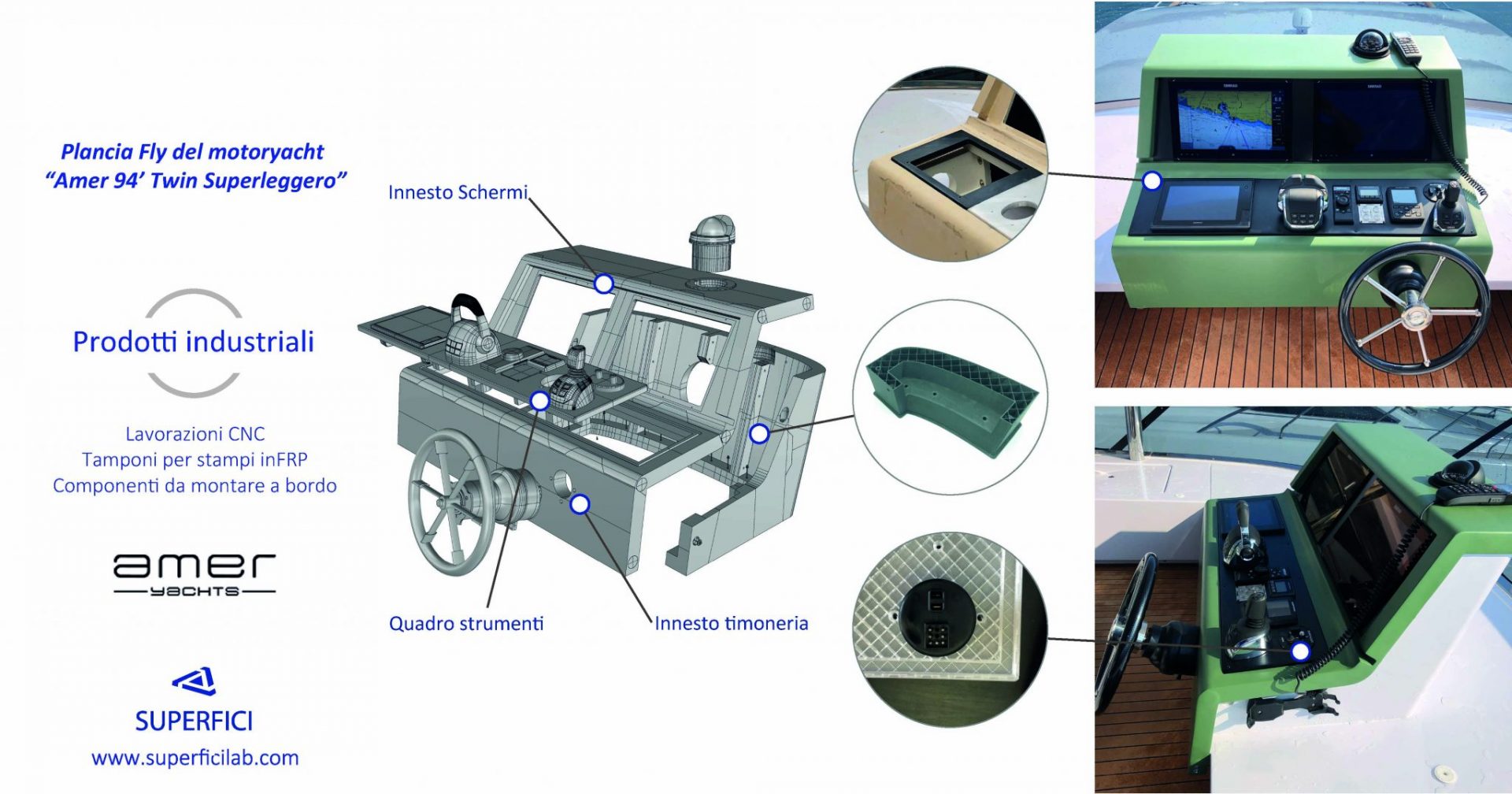

La prototipazione rapida “sbarca” nel settore nautico e, grazie alla giovane azienda spezzina Superfici, lo fa in grande stile, aggiudicandosi un premio ai Boat Builder Awards 2018 di Amsterdam. È infatti opera di questa azienda in grande crescita, nata pochi anni fa come start-up e velocemente trasformatasi in scrl, la plancia dell’Amer 94, superyacht sostenibile vincitore nella categoria Environmental Initiative. Un vero e proprio componente dell’imbarcazione, la cui produzione è condotta esclusivamente mediante “manifattura additiva”.

Specializzata, infatti, nella produzione di modelli fisici con la tecnica di stampa 3D, Superfici porta innovazione, velocità e di conseguenza risparmio economico, in un ambito, come del resto quello del design, in cui la modellizzazione è da sempre un passo imprescindibile nel processo progettuale. E dopo l’esperienza vincente con Amer, l’azienda ligure intende sempre più ampliare i propri orizzonti passando dalla realizzazione di modelli di studio alla produzione di veri e propri oggetti finiti.

Per capire cosa ha fatto scoccare la scintilla per la nautica e quali sono gli atout di questa innovativa tecnica, Liguria Nautica ha intervistato Guido Zannoni, uno dei tre soci fondatori della società.

LN – La vocazione per la nautica della vostra start-up è stata obiettivo iniziale o è andata definendosi in corso d’opera?

GZ – Superfici nasce nel luglio 2016 proprio con lo scopo di portare la manifattura additiva, più comunemente nota come stampa 3D, nell’industria nautica. Questo è infatti il settore di specializzazione di noi tre soci fondatori – io, laureato in ingegneria nautica (MSc Yacht Design), Paolo Nazzaro e l’architetto Davide Telleschi, entrambi dottori di ricerca in design per la nautica e il prodotto sostenibile – così come ligure, più precisamente spezzina, è la nostra provenienza universitaria (ovvero il Polo G. Marconi di La Spezia).

La vocazione nautica, insieme al comune interesse per la manifattura additiva, è quindi il cardine dell’azienda stessa. Anche se nel tempo, a seguito di numerose manifestazioni di interesse e di contatti acquisiti, Superfici ha trovato sempre più spazio in settori industriali limitrofi.

LN – Quali sono le peculiarità della prototipazione rapida applicata alla costruzione di modelli navali?

GZ – Essenzialmente quattro: fedeltà nella riproduzione dei minimi dettagli, riduzione dei pesi, velocità, compatibilità e costi ridotti. La stampa 3D permette infatti in modo semplice (almeno apparentemente…) e veloce di riprodurre fedelmente le geometrie dei modelli 3D forniti dai clienti. Rispetto a modelli ricavati dal pieno, inoltre, è possibile riprodurre spigoli vivi e ottenere forme molto complesse, senza necessariamente aumentare i costi o i tempi di esecuzione.

I modelli navali stampati in 3D risultano poi molto leggeri rispetto agli stessi ricavati in modo tradizionale: per dare delle cifre, circa 3-4 kg per un modello di 150 cm, fino ai pochi etti dei modelli più piccoli (30-40 cm). Alla consegna del modello finito non è raro che l’esponente di peso più elevato sia dato da base e teca realizzate in plexiglas.

Una volta in possesso del file di origine, bastano poi poche ore per dare alla luce un modello in scala. I tempi possono ovviamente allungarsi in funzione del grado di finitura e di dettaglio richiesto ma di norma l’attesa si misura in giorni, se non addirittura in ore. Quasi tutti i software di modellazione sono ormai in grado di esportare modelli 3D in formati compatibili con la prototipazione rapida.

Questo semplifica notevolmente il lavoro, con notevole abbassamento dei costi sia per il cliente finale sia per il produttore. La stampa 3D porta in generale a un minor spreco di materiale e di risorse, con conseguente riduzione dei costi di produzione. Gli stessi macchinari sono ormai spesso considerati desktop, in quanto collegabili alle comuni prese di corrente domestiche con consumi modesti (poco più di un pc).

LN – La stampa in 3D sta passando dalla realizzazione di modelli di studio alla produzione di veri e propri oggetti finiti. Anche voi state percorrendo questa strada con la plancia di comando per il premiato Amer 94. È il primo caso o ci sono dei precedenti? E state lavorando a qualche altro progetto di questo tipo?

GZ – Superfici si è posta sin dagli esordi l’obiettivo di introdurre la stampa 3D nella nautica a livello industriale, andando oltre i semplici prototipi. La strada è stata sicuramente difficile, per via sia del settore specifico, da sempre maggiormente legato alla tradizione che all’innovazione, sia della tecnologia stessa, che, soprattutto all’inizio, non era ancora in grado di soddisfare l’esigente mercato nautico. La realizzazione di modelli di studio è però sicuramente uno dei servizi più richiesti dal comparto nautico e la stampa 3D si è da subito sposata bene con questo mercato.

Il modellismo è stato ed è tuttora utilizzato come campo scuola, con cui ricercare costantemente tecniche, materiali e finiture atte a migliorare la qualità del processo di stampa e ad ampliare la gamma dei servizi offerti. Una volta compiute le prime sperimentazioni abbiamo quindi lasciato che fossero i nostri clienti a individuare nella stampa 3D una soluzione rapida, economica e innovativa ai problemi contingenti riscontrati in cantiere.

I primi approcci con la produzione industriale sono avvenuti a livello locale, nel territorio spezzino, dove l’innovazione della stampa 3D è stata da subito ben accolta. Sicuramente vincente è stata la scelta di collocare la nostra sede operativa nel cuore della zona industriale di La Spezia, luogo in cui, seppure ben nascoste, operano alcune delle più importanti realtà produttive a livello nazionale.

Il primo vero caso studio è stato però realizzato per un cantiere italiano con sede a Genova, per il quale stiamo tuttora producendo supporti totalmente custom per le casse audio di bordo. La plancia è invece il primo prodotto dichiaratamente stampato in 3D di dimensioni rilevanti ad essere stato installato a bordo di uno yacht: è stata infatti interamente sviluppata, prodotta (con stampanti 3D FDM a modellazione a deposizione fusa) e rifinita nel nostro laboratorio per conto del cantiere Amer Yachts. Le geometrie sono state ottimizzate per un maggior controllo del processo di stampa, mentre i materiali sono ABS per la struttura principale e PET per il quadro strumenti.

Il processo progettuale offre tra l’altro la libertà di aggiornare nel tempo la strumentazione di bordo ristampando solamente parte della plancia. L’impiego dell’additive manufacturing ha infatti permesso di pianificare il posizionamento degli strumenti, senza dover intervenire successivamente con tagli e fori, come invece avviene nelle plance di vetroresina. Questo riduce di molto gli scarti e le lavorazioni sul componente.

Il 2019 vuole comunque essere per Superfici l’anno del definitivo passaggio dalla prototipazione alla realizzazione di prodotti industriali e siamo già al lavoro con altri partner per la realizzazione di nuove componenti, sia puramente estetiche sia parte integrante della struttura dell’imbarcazione.

LN – Comincia anche nella nautica a farsi largo il tema della sostenibilità: la stampa 3D può essere uno strumento utile in questo ambito?

GZ – Certamente. La stampa 3D FDM utilizza materiali termoplastici, fondendo attraverso un estrusore un filamento di materiale caricato in una bobina: essendo una semplice deposizione di filamento fuso, è chiaro che qualsiasi oggetto stampato in 3D sia rifondibile e, di conseguenza, il materiale risulti recuperabile al 100%.

Inoltre, esistono ormai molte aziende produttrici in grado di ricavare i filamenti da materiale 100% riciclato. Primo tra tutti il PET, largamente utilizzato in stampa 3D e facile da reperire in abbondanti quantità nel mercato “dell’usato” (le bottiglie di plastica che usiamo quotidianamente).

Lavorando per deposizione selettiva di materiale la stampa 3D è un processo produttivo a scarto “zero”. Il materiale infatti viene depositato esattamente dove richiesto, ottimizzandone l’utilizzo a livello sia di peso che di efficienza strutturale. Da notare comunque che lo scarto zero è solo una condizione ideale: alcuni pezzi o materiali richiedono infatti supporti “sacrificali”, seppure minimi rispetto al volume complessivo dell’oggetto stampato.

Da ultimo, la caratteristica di leggerezza intrinseca ai pezzi stampati in 3D si traduce, specialmente in campo aeronautico e più in generale nel settore dei trasporti, in un minor dispendio energetico e di conseguenza in una riduzione dei consumi di carburante. La stessa plancia per Amer Yachts è stata fortemente voluta e pensata proprio per questo aspetto.

Argomenti: Daily Nautica